Contexto Operativo: Dificultades para el Mantenimiento Profundo del Hot-End IS en Cristalerías

En las líneas de producción de envases de vidrio, el área del Hot-End IS concentra una de las operaciones más críticas del proceso: la formación de la botella a partir de vidrio fundido.

Se trata de un entorno altamente exigente, donde conviven altas temperaturas, lubricación constante, equipos mecánicos de alta precisión y sistemas eléctricos sensibles. Por otro lado, Las plantas de vidrio trabajan generalmente bajo régimen 24/7, lo que deja muy poco margen para ventanas de mantenimiento profundo. Esto lleva a postergar la limpieza hasta niveles de acumulación excesiva, con impactos directos en la calidad del producto, la frecuencia de fallas y la eficiencia térmica.

A pesar de su importancia, la limpieza y el mantenimiento profundo del Hot-End IS presentan desafíos históricos para las cristalerías, que muchas veces limitan la posibilidad de alcanzar condiciones de operación óptimas y sostenibles. Entre las principales dificultades que enfrentan se encuentran:

1. CONDICIONES EXTREMAS Y ACUMULACIÓN ACELERADA DE RESIDUOS.

La operación continua a más de 1.000°C genera acumulación de: escoria vítrea, aceites carbonizados, grasas endurecidas y hollín con polvo térmico.

Estas incrustaciones se adhieren a moldes, plungers, bandejas, brazos de transferencia y zonas metálicas estructurales.

Con el tiempo, estos residuos comprometen la precisión mecánica, provocan defectos en las botellas, elevan el riesgo de incendios y reducen la vida útil de componentes.

2. LIMITACIONES DE LOS MÉTODOS DE LIMPIEZA TRADICIONALES.

La limpieza manual (con paños, virutillas y espátulas) es:

▪ Lenta e ineficiente frente a residuos fuertemente adheridos

▪ Altamente riesgosa para operadores expuestos a temperaturas elevadas.

▪ Dependiente de tiempos muertos prolongados, lo que afecta la continuidad operativa.

El uso de productos químicos desengrasantes o solventes puede:

▪ Degradar sellos y materiales delicados.

▪ Generar vapores nocivos en ambientes de alta temperatura.

▪ Contaminar el entorno o requerir gestión de residuos peligrosos.

3. RIESGO ELÉCTRICO POR INGRESO DE AGUA O VAPORES.

Muchos equipos IS integran sensores, conectores eléctricos y paneles de control en zonas expuestas.

Las cristalerías evitan procesos húmedos o mecanizados por el temor fundado a provocar:

▪ Cortocircuitos.

▪ Falsos contactos.

▪ Paradas imprevistas o daños en componentes críticos.

Esto limita la posibilidad de automatizar la limpieza o introducir tecnologías más efectivas sin una solución segura y controlada.

Oportunidad para una solución especializada con EMBA CHILE

Este escenario crea una necesidad real y urgente de soluciones de limpieza más rápidas, efectivas y seguras, que:

✓ No dependan de químicos

✓ Permitan intervenir sin desarmar la máquina

✓ Controlen el uso de agua con alta precisión

✓ Protejan los sistemas eléctricos del equipo

✓ Reduzcan los tiempos de parada al mínimo.

Es en este punto donde EMBA CHILE introduce su tecnología de Limpieza por Ultra-Presión, especialmente adaptada para entornos de Hot-End IS, como una alternativa probada internacionalmente, que mejora la confiabilidad operativa y amplía las capacidades de mantenimiento sin afectar la continuidad productiva.

Innovación Técnica Aplicada a la Limpieza Industrial

CARACTERISTICAS

- Émbolos de carburo de alta resistencia.

- Estructura general del bastidor, válvulas, sellos y cabezales construido 100% en acero inoxidable lo que garantiza la estabilidad estructural.

- Lanza pulverizadora rotativa con motor eléctrico de 12 V.

- Control computarizado con pantalla digital y monitoreo en tiempo real de todos los estados de funcionamiento del sistema.

El sistema de limpieza industrial por ULTRA-PRESIÓN ha sido desarrollado específicamente para responder a las exigencias de la industria del vidrio, entregando una solución rápida, precisa y segura para el mantenimiento profundo de líneas de producción y componentes del Hot-End IS.

Esta tecnología utiliza exclusivamente agua a ultra-presión, sin necesidad de detergentes ni productos químicos, lo que la convierte en una alternativa limpia, sustentable y compatible con entornos industriales sensibles.

DATOS TÉCNICOS

- Presión de funcionamiento: 1700 Bar

- Caudal: 2,4 l/min / 144 l/h

- Motor de accionamiento: 400 V / 50 Hz o 440 V / 60 Hz

- Potencia del motor: 7,5 kW

- Conexión de alimentación: 400 V trifásica o 440 V trifásica

- Dimensiones: 90 x 66 x 72 cm (largo x ancho x alto

Ventajas operativas y técnicas: Limpieza profunda del Hot-End IS de maquinas formadoras de botella

Por medio de un chorro de ultra-presión cuidadosamente controlado y un bajo caudal de agua, este equipo no solo optimiza recursos, sino que también mejora la calidad operativa y la limpieza profunda en componentes que tradicionalmente presentan gran dificultad de acceso o remoción de residuos.

La aplicación de esta tecnología permite:

Optimización de procesos 80% menos tiempo de limpieza

- Reduce drásticamente los tiempos de intervención.

- Ideal para líneas con alta demanda y baja tolerancia a paradas.

Remoción profunda muy superior al trabajo manual

- Elimina restos de desmoldante, aceite carbonizado, escoria vítrea y grasas endurecidas.

- Mejora la calidad sanitaria y funcional del entorno productivo.

Sin desmontaje evita riesgos y errores

- Permite limpiar zonas críticas sin desarme.

- Evita errores humanos, daños y pérdidas de alineación mecánica.

Protocolo de limpieza profunda: para maquinas formadoras de botella

I. Etapas Previas al Servicio

1. Coordinación Operativa

- Confirmar ventana de parada con área de producción y mantenimiento.

- Verificar que la máquina esté fuera de operación y que no exista riesgo térmico por temperatura residual excesiva.

2. Aislamiento de energía

- Desconectar alimentación eléctrica general del equipo.

- Confirmar bloqueo de líneas de lubricación si corresponden.

3. Protección de componentes eléctricos

- Cubrir conectores, sensores, paneles de control y PLCs expuestos con fundas plásticas térmicas o film técnico.

- Asegurar sello de cubiertas eléctricas con cinta resistente a humedad y alta temperatura.

4. Checklist pre-operativo

- Validación de equipo de Ultra-Presión (presión, caudal, boquillas, mangueras, estanque).

- EPP del operador: traje térmico, guantes de alta resistencia, lentes, protección auditiva.

- Supervisión de seguridad en terreno con responsable de EMBA CHILE y cliente.

Tiempo estimado para actividades in-situ: 1 hora.

II. Limpieza Manual-Mecánica de Pasillos Técnicos y Estructuras Generales

1. Remoción de residuos sueltos

Retiro manual de fragmentos de vidrio, grasa suelta, hollín y residuos sólidos con herramientas no metálicas.

2. Cepillado o raspado superficial

Aplicación de herramientas manuales o escobillas con eje flexible para zonas amplias no sensibles.

3. Soplado con aire comprimido

Uso de aire a presión para limpieza de bandejas, techos interiores, canales y plataformas de servicio.

Objetivo: dejar expuestos los residuos endurecidos para ser removidos con chorro de ultra-presión.

Tiempo estimado ara actividades in situ: 1 hora

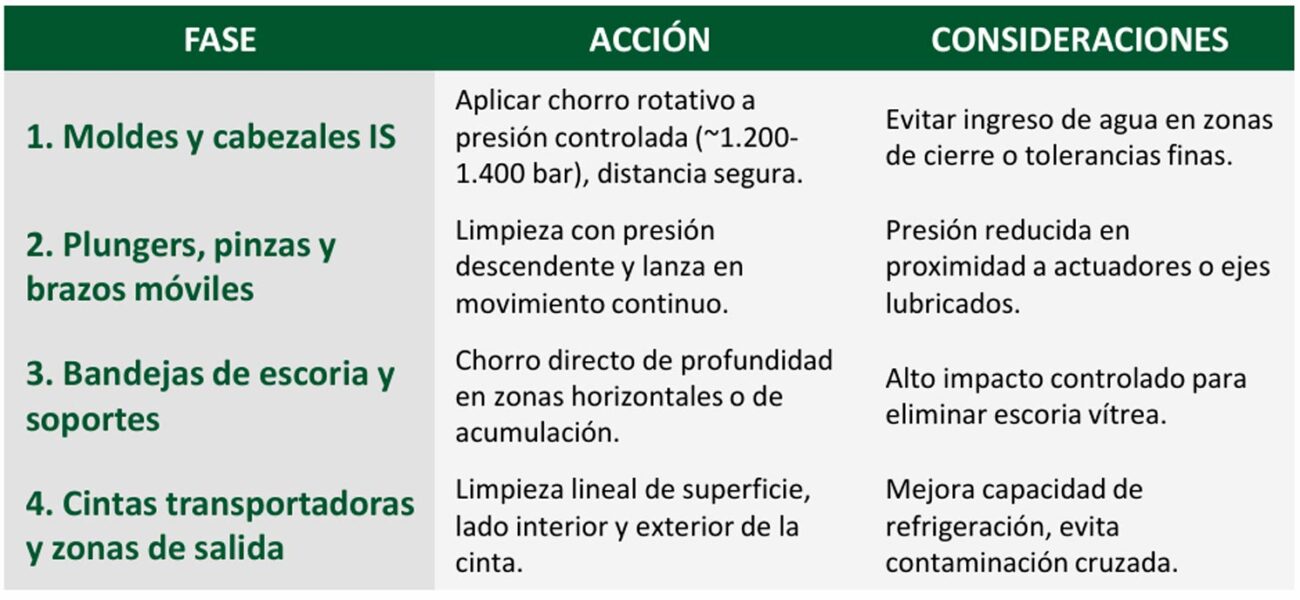

III. Limpieza con Ultra-Presión en Componentes del Hot-End IS

Sistema de intervención por cuadrantes o secciones, con dos operadores coordinados:

Tiempo estimado por formadora 20 secciones: 2 a 3 horas (sin desmontaje de piezas)

IV. Actividades posteriores al Servicio

1. Inspección visual post-limpieza

- Revisión conjunta con cliente para validar ausencia de residuos.

- Chequeo de superficies metálicas, cavidades, bisagras, bordes.

2. Verificación eléctrica

- Comprobación de estanqueidad en conectores cubiertos.

- Test rápido de continuidad y control de aislación (si aplica).

3. Registro fotográfico

Fotos antes/después como respaldo técnico.

4. Entrega de informe técnico

- Descripción del procedimiento realizado

- Observaciones sobre el estado de los componentes

- Recomendaciones preventivas

- Fotografías documentales

Frecuencia Recomendada de Mantención. Intervalo sugerido – Cada 5 a 6 semanas, dependiendo de:

- Número de turnos productivos

- Nivel de contaminación de aceite, grasa y escoria

- Cantidad de vidrio producido y temperatura promedio de operación

Nota: en procesos de alta demanda (24/7), se recomienda iniciar con frecuencia quincenal y luego ajustar según resultados

EMBA Chile ejecuta servicios de limpieza industrial especializada en máquinas formadoras de botella, utilizando tecnología de ultra-presión de alto rendimiento, diseñada para operar con seguridad y precisión en líneas de producción de vidrio.

Nuestra operación integra sistemas de chorro rotativo de alta presión, bajo caudal de agua, protocolos de aislamiento eléctrico, inspección visual avanzada, EPP técnico especializado y procedimientos documentados para garantizar un mantenimiento profundo, seguro y sin desmontaje.